大湾区大学左小伟课题组联合东北大学、松山湖材料实验室等合作单位,在高强钢变形机制研究方面取得重要进展。相关研究成果以“Warm rolling induced TRIP-to-TWIP transition in a metastable austenitic steel: Roles of grain boundary segregation, dislocations and nanoprecipitates”为题,发表于材料领域国际知名期刊《Acta Materialia》(中科院一区,2024年IF为9.3)。

该论文的共同通讯单位包括大湾区大学物质科学学院、东莞市先进材料与大科学装置前沿交叉重点实验室、大湾区高等研究院以及松山湖材料实验室。论文第一作者为大湾区大学与东北大学联合培养博士生申壮,通讯作者为大湾区大学左小伟副教授和松山湖材料实验室梁志远研究员。本研究工作获得了松山湖材料实验室开放课题、广东省基础与应用基础研究基金以及广东省特支计划人才项目等多项支持。

奥氏体钢因兼具高强度与高延性而广泛应用于工程领域,其性能优势主要源于TWIP(孪生诱导塑性)和TRIP(相变诱导塑性)两种变形机制的协同作用。如何调控这两种机制的激活顺序与程度,是实现材料性能优化的关键。温轧工艺在提高奥氏体钢强度的同时,能够调节其变形机制,但具体调控机制尚不明确。温轧作为一种常用的加工方法,在提升奥氏体钢屈服强度的同时,也可通过调整奥氏体稳定性来影响其变形机制,然而相关调控机理尚待深入揭示。本研究关注一种亚稳奥氏体钢在温轧处理中出现的由TRIP向TWIP转变的变形机制演变。综合利用电子背散射衍射(EBSD)、电子通道对比成像(ECCI)、同步辐射X射线衍射(SR-XRD)、透射电子显微镜(TEM)及三维原子探针(3DAPT)等表征技术,系统分析了材料在变形前后的微观组织演化。该研究为理解温轧亚稳奥氏体钢的“加工 组织 机制”内在关联提供了新见解,也为进一步调控其变形行为与力学性能提供了可能的工艺路径。

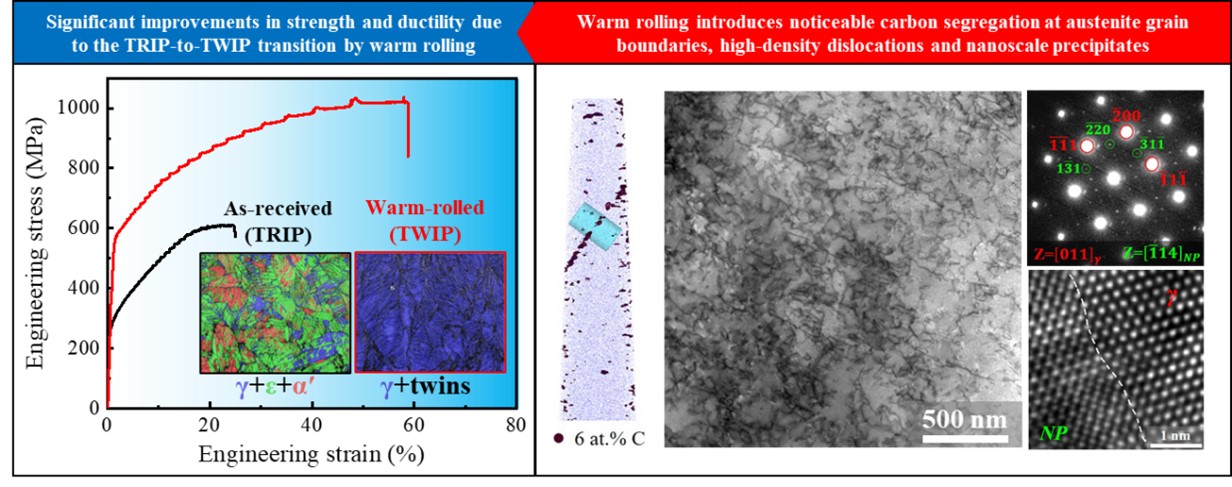

本研究对比了热处理态(AR)与温轧态(WR)Fe–Mn–C–Cu奥氏体钢的力学行为。AR态以γ→ε→α′相变主导,屈服强度254 MPa,均匀延伸率25%,但奥氏体快速消耗导致TRIP效应衰减,引发早期颈缩和准解理断裂。WR态通过温轧引入高密度位错(~1.9×10¹⁴ m⁻²)、晶界偏聚和纳米析出,促使变形机制转为TWIP主导。其屈服强度达550 MPa(位错强化贡献约348 MPa),极限强度1036 MPa,均匀延伸率提升至59%。孪晶与位错协同作用提供了持续加工硬化能力,有效延缓颈缩。研究表明,温轧引发晶界处显著的碳偏聚、位错增殖与纳米析出协同作用,从而重塑变形响应。晶界碳富集提高局部SFE,削弱ε-马氏体形成驱动力;高密度位错为部分位错滑移提供通道,促进层错与孪晶;纳米析出相虽强化贡献较小,却通过提升位错滑移阻力,间接加强晶内层错的形成。最后,WR态通过位错、析出与TWIP的多重耦合,实现了强度与塑性的协同提升,为高性能奥氏体钢的开发提供了新方向。

图1 通过晶界偏聚、 位错和析出相的多重耦合,实现了奥氏体钢强度与塑性的协同提升

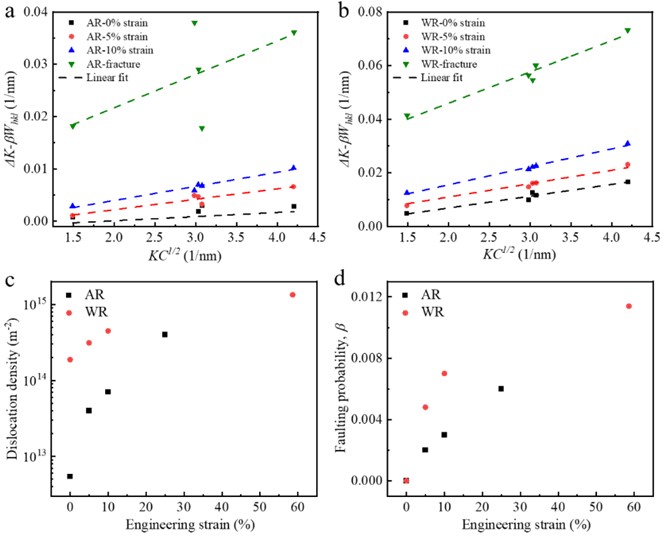

图2 AR态与WR态样品变形过程中奥氏体中位错密度与层错概率的演化:(a, b) 改进的Williamson–Hall图,用于展示实验数据的拟合效果;(c) 位错密度随应变的演化过程;(d) 层错概率随应变的演化过程

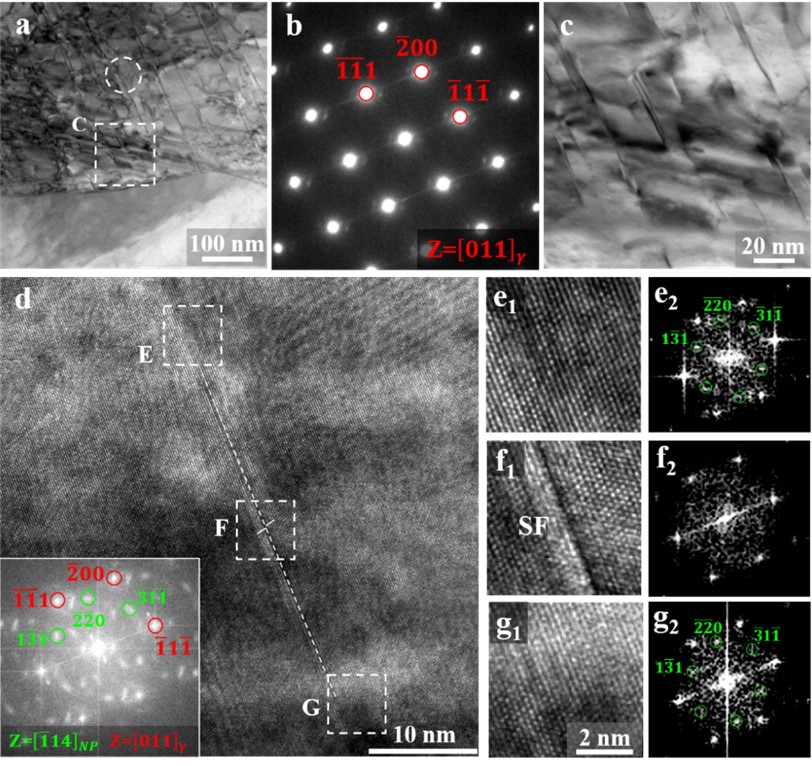

图3 5%应变下WR样品的TEM表征结果:(a) TEM明场图像,显示奥氏体晶粒中形成的大量层错; (b) (a)中虚线圆区域的SAED图样;(c) (a)中标示区域的放大图;(d) 一条孤立层错的高分辨TEM图像,插图为整幅图像的FFT结果;(e–g) (d)中所示区域的放大图及相应的FFT图,显示该层错由两条被FCC纳米析出相钉扎的Shockley部分位错所界定

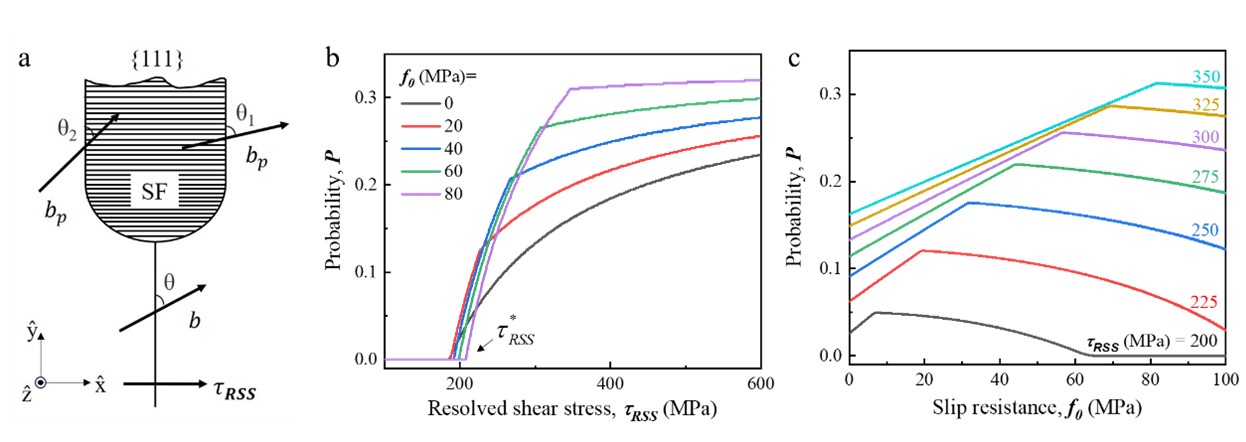

图4 施加应力下完美位错分解的分析:(a) 完整位错在{111}面上分解为前导与后随的 Shockley 局部位错;(b) 在给定剪切应力下、不同滑移阻力条件下形成宽层错的概率;(c) 在不同剪切应力水平下,形成宽层错的概率与滑移阻力的关系

左小伟课题组专注于先进金属结构材料研究,聚焦于基础材料科学及机器学习辅助材料设计与开发等前沿领域。

依托物质科学学院,已建成系列先进研究平台:

- 材料制备与加工平台:激光粉末床熔融(L-PBF)增材制造系统、原位中子衍射高梯度定向凝固设备、冷坩埚电磁悬浮熔炼炉、高真空非自耗电弧熔炼炉、冷/热双辊轧机。

- 材料测试与分析平台:维氏硬度计、多物理场(热/电)纳米压痕仪、万能材料试验机、疲劳试验机(配备DIC数字图像相关系统)。

- 材料计算平台: 高性能计算集群及相关模拟软件。

诚邀对上述研究方向感兴趣的博士后、博士生及硕士生加入团队或开展合作研究,请联系:zuoxw@gbu.edu.cn。